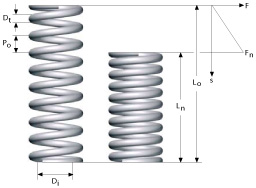

Производство пружин способом холодной навивки

Метод холодной навивки плоских или винтовых пружин является наиболее распространенным. Для этого обычно используются токарные станки или специальные пружинонавивочные станки с программным управлением. Возможна также ручная навивка, однако этот способ используется только тогда, когда надо изготовить детали поштучно или очень малыми сериями.

Процесс холодной навивки винтовых пружин на станках имеет определенные этапы:

-

сначала проводится визуальный осмотр проволоки и ее рихтовка для выявления расслоений и иных дефектов;

-

затем холодный пруток навивают на специальном стане, обрезают и обрабатывают торцы;

-

в отдельных случаях проводятся процедуры закалки и отпуска готового изделия для снятия внутреннего напряжения металла;

-

после на пружину может быть нанесено гальваническое покрытие в зависимости от предназначения изделия.

Как видно, некоторые этапы не являются обязательными, и их наличие во многом определяется технологическими параметрами будущей пружины.

У метода холодной навивки пружин есть ряд минусов:

-

он подходит только для проволоки диаметром до 16мм;

-

пропуск этапа отпуска изделия может отрицательно сказаться на качестве продукции;

-

слишком твердые прутки могут ломаться при холодной навивке.

При этом данные недостатки компенсируются одним важным достоинством - сравнительной дешевизной метода и, как следствие, его распространенностью.

Производство пружин способом горячей навивки

Метод горячей навивки при изготовлении винтовых пружин не столь популярен, и причиной этому является высокая стоимость оборудования, которое могут себе позволить далеко не все российские предприятия.

Главное отличие от технологии холодной навивки заключается в том, что проволока нагревается и подается на навивочный стан в горячем состоянии. Основные этапы процесса горячей навивки следующие:

-

отрезка и нагрев заготовки;

-

обработка концов заготовки – оттяжка или вальцовка;

-

повторный нагрев;

-

навивка пружины и обрезка концов;

-

разводка и правка пружины;

-

закалка и отпуск изделия;

-

шлифовка торцов;

-

нанесение покрытия в зависимости от условий эксплуатации пружины.

Данный метод включает больше этапов и требует особого оборудования, поэтому он более трудоемок и дорог. Дороговизна – самый значительный недостаток горячей навивки, однако он компенсируется существенными преимуществами:

-

можно использовать проволоку диаметром от 10мм и выше;

-

технические характеристики пружин лучше, чем при методе холодной навивки.

Производство пружин путем горячей навивки открывает широкие возможности перед инженерами, позволяя проектировать механизмы с крупными пружинами, не ограничиваясь диаметром проволоки в 16мм.

Винтовые пружины и другие изделия от STAMO

Компания STAMO изготавливает свои винтовые пружины методом как холодной, так и горячей навивки, располагая для этого всем необходимым оборудованием. Таким образом, мы можем предложить нашим клиентам пружины с диаметром проволоки до 80мм. Подобные пружины имеют мало аналогов в России и используются в больших механизмах или в узлах агрегатов, работающих при высоких нагрузках.